Nel piccolo quartiere di Les Ulis, alla periferia sud di Parigi, una società specializzata nella meccanica di precisione ha deciso di rivoluzionare la propria strategia produttiva e ha iniziato a fabbricare componenti per un altoparlante mobile high-tech tra i più ambiti sul mercato – il Devialet Phantom che, secondo l'azienda produttrice, diffonde ?il miglior suono del mondo?.

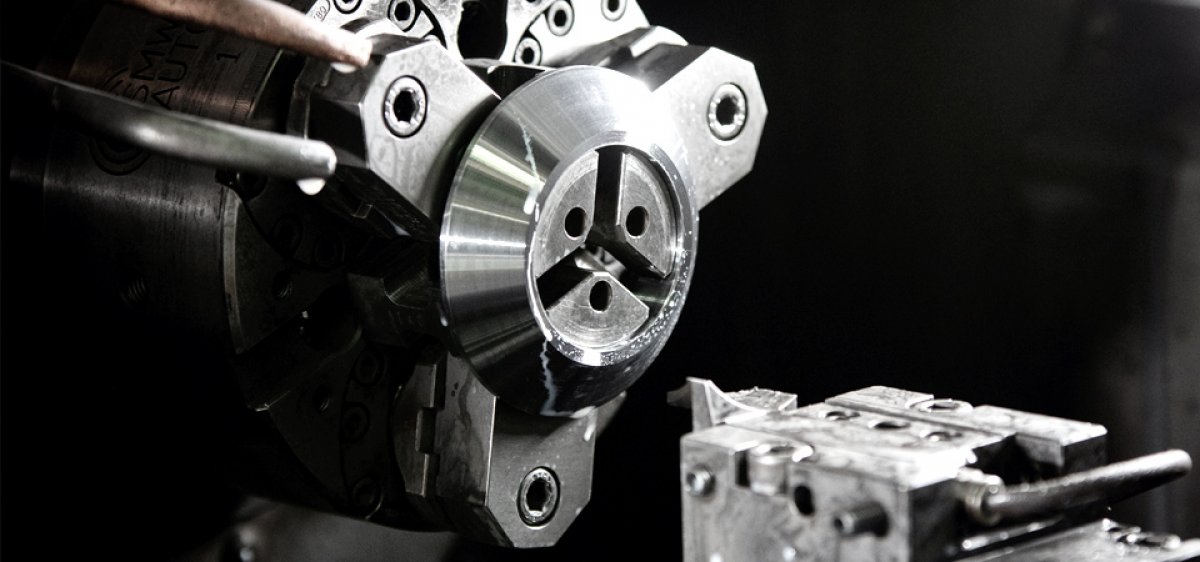

Se ogni oggetto è la somma dei suoi componenti, la qualità di ogni pezzo conta. Quando Devialet, produttore di altoparlanti di fascia alta, era in cerca di un'azienda locale che producesse un driver magnetico in due parti per i suoi woofer, voleva qualcuno che potesse integrare i suoi programmi di produzione e rispondere a specifiche rigorose. Ed è lì che è entrata in gioco Kirchheim-Grillot Industrie.

Kirchheim-Grillot Industrie ha mosso i primi passi producendo pezzi meccanici in piccoli lotti. ?Non avevamo mai contemplato la possibilità di produrre in serie, perciò questa nuova attività su larga scala rappresentava una svolta importante per noi?, spiega Christophe Cussaguet, presidente di Kirchheim-Grillot Industrie. ?Ci attirava molto l'idea di raccogliere questa sfida, ma eravamo anche consapevoli che non sarebbe stato facile. Abbiamo iniziato a parlare del progetto nel 2016 e verso la fine dell'anno abbiamo condotto uno studio più accurato, che ci ha portato a dicembre a ordinare le macchine DMG MORI. Le macchine ci sono state consegnate a giugno 2017, a luglio le abbiamo installate e a settembre 2017 siamo partiti con la produzione?. Kirchheim-Grillot Industrie aveva concordato con Devialet che questa commessa non avrebbe rappresentato oltre il 25% del fatturato della società.

Devialet era interessata a lavorare con Kirchheim-Grillot Industrie anche con l'ambizione di produrre tecnologie all'avanguardia che fossero al 100% "made in France". In precedenza, quelle parti venivano fabbricate in Cina e la scelta di Kirchheim-Grillot Industrie avrebbe portato Devialet più vicina all'obiettivo di una produzione nazionale.

?La preparazione della logistica ha richiesto sei mesi, in cui abbiamo dovuto imparare molto e molto in fretta anche ricorrendo a una buona dose di fantasia?, aggiunge Daniel Kervella, responsabile della produzione. ?Abbiamo dovuto modificare una parte dello stabilimento per liberare spazio per le macchine, predisporre un luogo adatto per stoccare i pezzi appena lavorati, creare un canale di logistica con cui il nostro subfornitore potesse prelevare i pezzi, verniciarli e riportarli indietro, e quindi allestire la spedizione dei prodotti finiti a Devialet con il packaging corretto, che consentisse di integrarli direttamente nella loro linea di produzione. Per noi era una catena di produzione completamente nuova e abbiamo dovuto imparare tutto da zero?, spiega. Kirchheim-Grillot Industrie ha persino dovuto ordinare sei cassoni speciali in cui raccogliere i trucioli prodotti ogni giorno. Questi contenitori vengono svuotati ogni giorno da un subfornitore che li ricicla per la produzione dell'acciaio, con un volume di circa nove tonnellate a settimana.

?La difficoltà principale per il buon funzionamento della nuova linea di produzione era, tuttavia, l'asportazione dei trucioli. ?Abbiamo iniziato con macchine utensili standard – come tutti, dobbiamo gestire i costi – e abbiamo optato per gli utensili Sandvik Coromant, con cui in precedenza avevamo avuto esperienze molto positive?, spiega Daniel Kervella. ?Ci siamo però resi conto quasi subito che avevamo un problema con la scanalatura frontale. Riuscivamo a produrre solo tre pezzi prima che i trucioli bloccassero la rotazione della torretta e, a quel punto, dovevamo fermare tutto e pulire la macchina. In altre parole, avevamo un'operatività di appena 15 minuti seguita da un'interruzione di cinque. Era una situazione inaccettabile?.

Kirchheim-Grillot Industrie ha perciò esposto il problema a Laurent Blond, rappresentante di Sandvik Coromant. ?Quando ho saputo dei tempi di fermo di Kirchheim-Grillot, ho subito capito quanto fosse importante risolvere il problema e aiutarli a riprendere velocemente l'operatività?, ricorda. ?Diversamente, l'intero progetto sarebbe stato a rischio e il cliente sarebbe stato costretto a cercare altrove gli utensili adatti. Sapevo anche che avevamo in sviluppo un nuovo utensile specializzato per quel tipo di problematiche, così ho contattato Lionel Legrain, Product Manager di Sandvik Coromant per il Sud Europa, per capire se potessimo proporre una soluzione?.

?Laurent Blond mi ha contattato spiegandomi che il progetto era a rischio e chiedendomi se potessimo trovare una soluzione?, ricorda Lionel Legrain. ?In quel momento stavamo testando il nuovo CoroCut QF, un utensile per la scanalatura frontale che sembrava la soluzione perfetta per quella situazione, perciò ci siamo messi al lavoro. Il percorso utensile era relativamente corto, ma abbiamo cercato di studiare una traiettoria che consentisse un controllo truciolo più efficiente, non richiedesse la presenza costante di un operatore e consentisse di effettuare un solo cambio utensile al giorno. Le condizioni erano molto complesse, perché il C10 è un materiale duttile. CoroCut QF presentava anche un sistema di raffreddamento integrato, che poteva essere utile per risolvere un altro problema di Kirchheim-Grillot Industrie, vale a dire la perdita di carico della pompa di raffreddamento nell'arco della giornata.

??Se le condizioni di taglio sono corrette, il processo è sicuro e stabile ed è possibile gestire l'asportazione dei trucioli e rispettare i tempi di lavorazione, la nostra soluzione permette di procedere con il taglio per tutta la giornata?, dichiara Lionel Legrain. ?Alla fine, abbiamo consegnato la soluzione a Kirchheim-Grillot Industrie sei mesi prima del lancio ufficiale del nuovo CoroCut QF?.

?Le difficoltà e i possibili miglioramenti sono una costante in tutti i progetti?, afferma Christophe Cussaguet. ?In quel caso avevamo bisogno di produrre grandi volumi in tempi ristretti. Lavoravamo con la necessità urgente che tutto funzionasse secondo i piani. E trattandosi per noi di un'attività completamente nuova, non sapevamo cosa aspettarci sul fronte utensili. Sandvik Coromant è il nostro fornitore principale per gli attrezzamenti delle macchine utensili e il nostro unico fornitore per il progetto Devialet. I suoi rappresentanti ci hanno seguito molto da vicino, sono stati molto presenti e collaborativi, ci hanno perfino mandato alcuni tecnici dalla Svezia. Sapevano che, potendo, avremmo scelto i loro utensili per quel lavoro, ma sapevano anche che se non ci avessero proposto una soluzione adatta ci saremmo rivolti altrove?.

Oggi la produzione a Les Ulis è pienamente operativa: Kirchheim-Grillot Industrie produce ogni anno 60.000 assiemi in due parti, due dei quali usati in ciascun altoparlante Phantom. Ora l'azienda sta valutando la produzione di un altro elemento per i tweeter e i componenti mid-range delle casse Devialet Phantom, un'idea che dovrebbe avere il via libera entro la fine dell'anno. ?Abbiamo una flessibilità con cui i cinesi non possono competere?, spiega Christophe Cussaguet.

?Siamo molto orgogliosi di ciò che abbiamo realizzato?, dichiara Daniel Kervella. ?Siamo riusciti a superare i problemi di lavorazione con l'aiuto di Sandvik Coromant, ma abbiamo anche organizzato la supply chain, la logistica e tutto il resto partendo da zero, e non è stata un'impresa da poco. Le prime persone che abbiamo dovuto convincere sono stati i rappresentanti di Devialet, che sono stati molto presenti per tutta la fase iniziale. Volevano che il progetto funzionasse e ci hanno aiutato sin dall'inizio a superare le difficoltà. Se non fossimo riusciti a consegnare i componenti per la stagione natalizia, la partnership non sarebbe mai arrivata fin qui?.