La domanda di motori leggeri è in aumento, e sono sempre di più le aziende che richiedono utensili e metodi di lavorazione per blocchi motore bimetallici.

La corsa alla riduzione del peso, anche nell'ottica di ridurre le emissioni di biossido di carbonio, interessa tutti i veicoli a motore: aeroplani, barche, automobili e camion, solo per citare alcuni esempi. I veicoli più leggeri, infatti, hanno un impatto ambientale minore.

In linea con queste tendenze, molti produttori di motori automobilistici hanno progettato blocchi motore dalla struttura leggera, ottenuta abbinando due metalli diversi: una lega di alluminio-silicio per il corpo principale e la ghisa grigia (grey cast iron, GCI) per il rivestimento, che è soggetto a carichi termici e meccanici elevati. Questo tipo di combinazione permette di ottenere blocchi motore affidabili dal punto di vista meccanico e notevolmente più leggeri rispetto alle versioni tradizionali in ghisa. La lavorazione però può comportare problemi, poiché i due metalli hanno caratteristiche molto diverse.

La spianatura della parte inferiore della testata del cilindro è una delle ultime operazioni che si eseguono su un blocco motore. Se qualcosa va storto bisogna scartare l'intero componente, il che può essere molto costoso, spiega Phillipe Andre, Global Automotive Application Engineer di Sandvik Coromant.

Nel caso del bimetallo, l'inserto deve lavorare contemporaneamente due materiali che hanno caratteristiche termiche e meccaniche molto diverse. La lega di alluminio diventa tenera e sviluppa una tendenza all'incollamento all'aumentare della temperatura, mentre la CGI è un materiale caratterizzato da una maggiore resistenza. Le problematiche più comuni di questa lavorazione sono: durata utensile limitata, finitura superficiale insoddisfacente, formazione di bave, graffi sulla superficie e sfaldamento del rivestimento e, trattandosi di un componente fondamentale, non sono ammessi errori.

Inoltre, l'industria automobilistica oggi è fortemente automatizzata, il che significa che molte fasi della produzione vengono svolte in modalità non presidiata. Immaginatevi i costi che comportano cambi inserto frequenti e irregolari o, ancora peggio, la rottura improvvisa di un inserto, dice Emmanuel David, Global Product Manager Sandvik Coromant per l'industria automobilistica.

Quando ha iniziato a studiare nuove soluzioni per aiutare i costruttori di motori automobilistici a risolvere queste problematiche, il team Automotive di Sandvik Coromant si è quindi concentrato sui seguenti aspetti: durata utensile affidabile, finitura superficiale, ripetibilità e stabilità del processo.

Non bisogna mai sottovalutare la finitura superficiale in questa operazione. Lo sfaldamento del rivestimento o anche solo un graffietto sulla superficie possono provocare perdite di liquido e un degrado delle prestazioni, che in ultima analisi può tradursi in un aumento delle emissioni, spiega Andre.

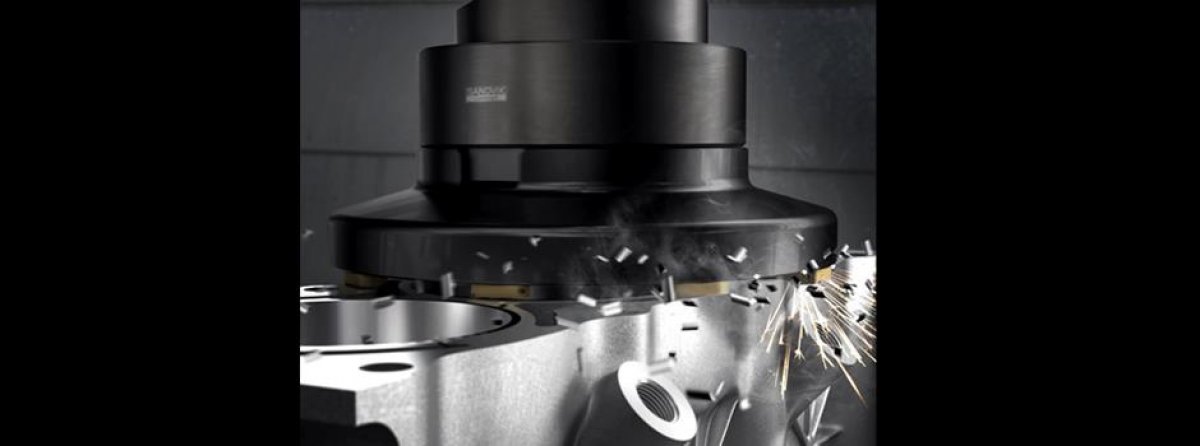

Per soddisfare le varie esigenze dei clienti, i team francesi e svedesi di Sandvik Coromant hanno messo a punto due soluzioni: un utensile per spianatura - M610 - per linee transfer o macchine CNC e, in abbinamento a quest'ultimo, un processo di lavorazione assolutamente innovativo da utilizzare sui centri di lavoro. La fresa M610 è una combinazione innovativa di inserti e design. Gli inserti sono caratterizzati da angoli di taglio radiali e assiali e una preparazione specifica del tagliente e hanno una forma che soddisfa i requisiti di tolleranza e finitura superficiale tipici della lavorazione di due materiali. ?Una caratteristica importante della M610 è il fatto che non richiede nessuna regolazione: questa fresa brevettata infatti offre un'eccellente finitura superficiale praticamente senza nessun setup. Questa soluzione è particolarmente indicata per i processi di produzione dei motori che impegnano il diametro completo della fresa nella superficie, dichiara Andre.

La fresa per spianatura M610 ha dimostrato prestazioni eccellenti in numerosi test condotti presso le aziende dei clienti. Il runout è prossimo allo zero e la superficie è esente da bave, scheggiature o graffi, commenta David.

In aggiunta ai vantaggi intrinseci offerti dalla M610, il nuovo metodo di lavorazione del bimetallo prevede un percorso utensile intelligente che parte dal rivestimento in CGI. Una volta ultimata questa fase, l'utensile passa alla lega di alluminio, il che significa che gli inserti non sono quasi mai impegnati nei due metalli contemporaneamente. Questo nuovo metodo si basa sulla soluzione per fresatura di finitura ad elevate velocità di CoroMill® 590 con inserti in CBN, e ha dimostrato risultati eccellenti.

Questa soluzione è particolarmente indicata per i processi di produzione dei motori che richiedono flessibilità, o quando non è necessario impegnare tutto il diametro della fresa nella superficie.

Queste due soluzioni aiuteranno l'industria automobilistica a realizzare la sua ambizione di produrre motori più ecologici. Finora i produttori di motori erano fortemente insoddisfatti dei risultati ottenuti durante la spianatura della parte inferiore della testata dei cilindri bimetallici, e queste due soluzioni possono fornire una risposta a queste problematiche offrendo risultati eccellenti, conclude David.