Problema: le vibrazioni e le loro conseguenze – produzione più lenta, finitura superficiale insoddisfacente e breve durata utensile – limitano spesso le prestazioni degli utensili di fresatura lunghi. Soluzione: le tecnologie di produzione additiva offrono un nuovo metodo per ridurre il peso delle frese dell'80% e raggiungere prestazioni nettamente superiori e una produttività aumentata fino al 200%, in combinazione con la tecnologia antivibrante Silent Tools™.

La combinazione tra componenti dalle caratteristiche complesse con cavità profonde e materiali difficili da lavorare è una sfida tipica delle operazioni di fresatura nelle applicazioni aerospaziali e Oil and Gas. A causa delle lunghe sporgenze necessarie e dei conseguenti problemi di vibrazioni, queste applicazioni rappresentano spesso un collo di bottiglia nella linea di produzione.

Sandvik Additive Manufacturing, una nuova divisione creata nell'ambito dell'area Sandvik Machining Solutions nel 2017, ha cercato di trovare nuovi modi di affrontare questa sfida. Il risultato, ora proposto da Sandvik Coromant, è la nuova fresa leggera CoroMill® 390 combinata con i porta-utensili antivibranti Silent Tools™.

L'obiettivo principale era quello di ridurre il peso della fresa per migliorare le prestazioni in presenza di sporgenze lunghe. Esistevano svariate alternative per ottenere questo risultato, tra cui l'uso di materiali più leggeri o l'esecuzione di fori nel corpo dell'utensile ma, in questo caso, la produzione additiva si è dimostrata la soluzione ottimale.

Per massimizzare l'effetto antivibrante dell'adattatore e ridurre notevolmente le vibrazioni, è fondamentale minimizzare la massa tra il meccanismo antivibrante e il tagliente, avvicinando questi due elementi il più possibile.

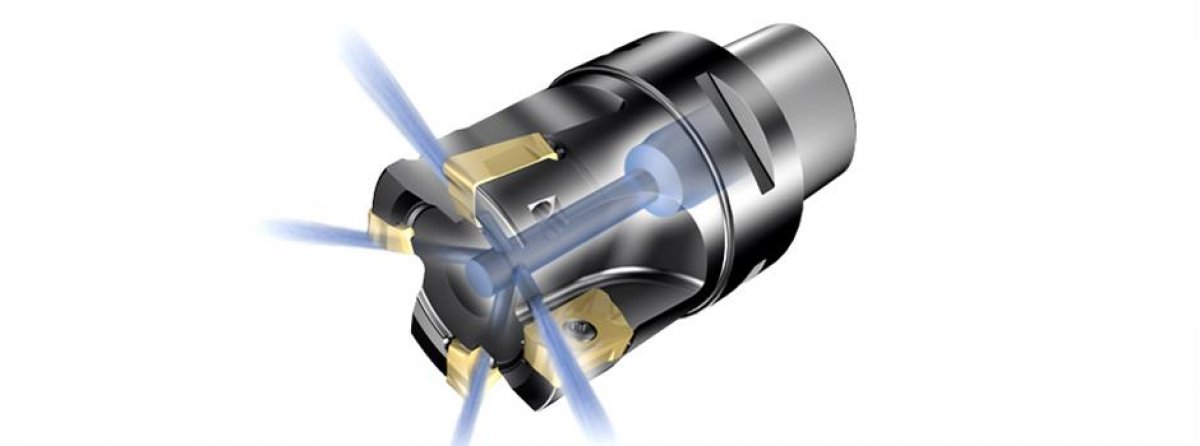

Con l'aiuto della produzione additiva e l'impiego del titanio, questa nuova soluzione minimizza sia la massa che la distanza, aumentando notevolmente i volumi di truciolo asportato. La fresa è stata ottimizzata a livello topologico, mediante la rimozione della maggior quantità di materiale possibile e il passaggio dall'acciaio al titanio, che unisce un peso ridotto a una grande robustezza.

Per la progettazione del corpo fresa si è adottato un principio molto semplice: sono stati analizzati i carichi generati dall'azione di taglio e il design della fresa è stato ottimizzato per ottenere la massima robustezza possibile.

Come base di partenza si è utilizzata una fresa convenzionale per spallamenti CoroMill 390 da 50 millimetri di diametro con tre inserti di misura 11. La produzione additiva ha permesso di ridurre dell'80% il peso dell'utensile. Nelle operazioni di spianatura con ampio impegno radiale del tagliente, la capacità di asportazione del metallo è risultata superiore del 200%. Come materiale di prova è stato usato un acciaio debolmente legato a medio tenore di carbonio SS 2541-03 con durezza di 290HB (EN 34CrNIMo6 / AISI 4340; codice MC P2.5.Z.HT). La lunghezza del corpo fresa è stata ridotta per diminuire la distanza tra il meccanismo di smorzamento e i taglienti.

Combinando la nuova fresa con la tecnologia antivibrante Silent Tools è possibile ottenere prestazioni ottimali e un'azione di taglio più fluida. Questo sistema smorzante interno, costituito da una massa pesante sostenuta da elementi elastici in gomma, crea un'azione di contrasto alle vibrazioni indotte e riesce a ridurle sensibilmente.

Sandvik Coromant è costantemente alla ricerca delle migliori tecnologie disponibili per ottimizzare le prestazioni nelle applicazioni di taglio dei metalli. La produzione additiva offre opportunità completamente nuove e molto promettenti per migliorare il design e le prestazioni degli utensili in determinate condizioni e applicazioni.